UPOTREBA PDCA CIKLUSA. Kaizen™ knjiga, Masaaki Imai

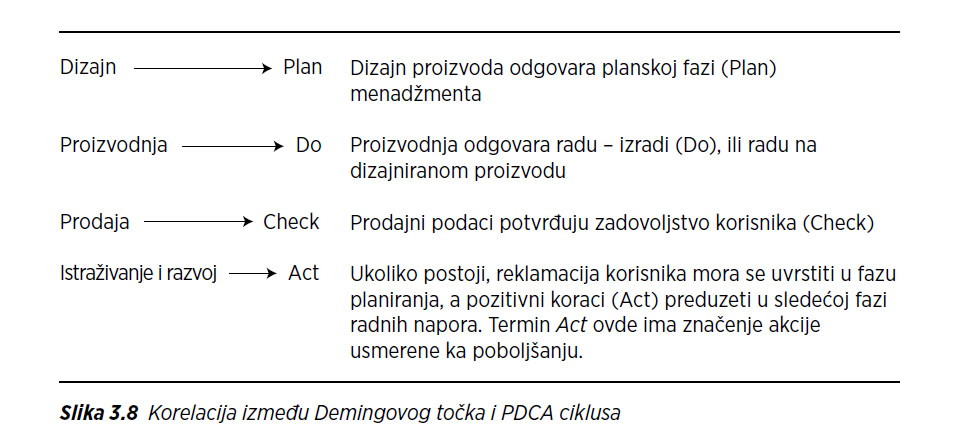

Deming je naglasio značaj stalne interakcije između istraživanja i razvoja, dizajna, proizvodnje i prodaje u poslovanju. Točak sa četiri faze mora se stalno okretati da bi se ostvario bolji kvalitet koji će zadovoljiti korisnike. Kvalitet mora biti najviši kriterijum. Koncept stalnog okretanja Demingovog točka radi poboljšanja je naknadno proširen na sve faze menadžmenta. Usvojeno je gledište da četiri faze točka odgovaraju specifičnim menadžerskim akcijama (slika 3.8).

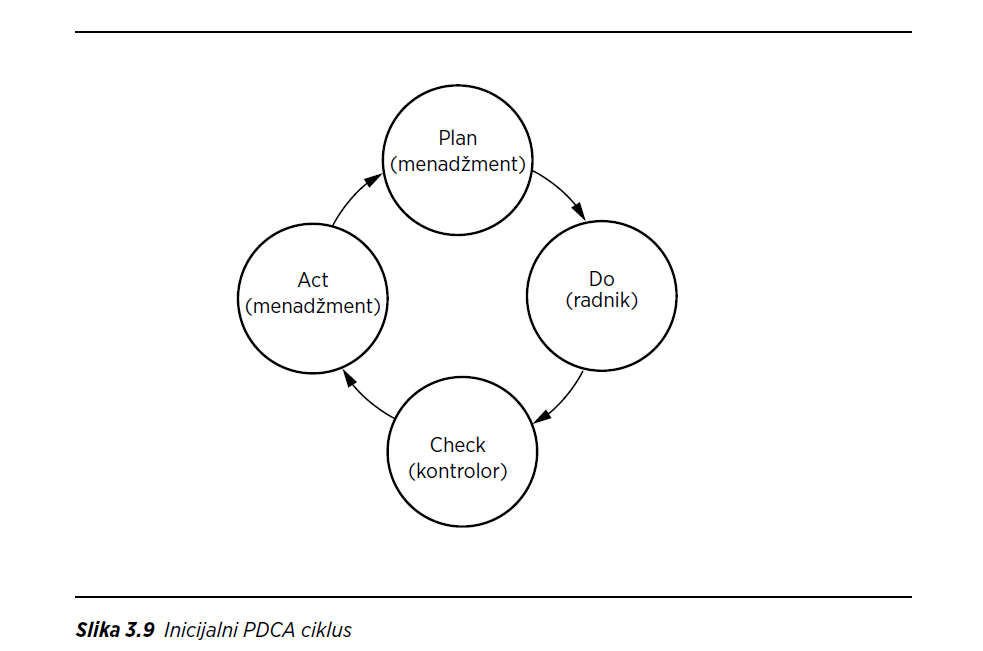

Japanski direktori su zato preoblikovali Demingov točak. Nazvali su ga PDCA točkom primenljivim na sve faze i situacije (slika 3.9). PDCA ciklus je serija aktivnosti usmerenih ka poboljšanju.

PDCA počinje sa proučavanjem sadašnje situacije. Tom prilikom se prikupljaju podaci koji se koriste prilikom kreiranja plana poboljšanja. Kada se plan završi, biva sproveden. Sprovođenje se naknadno proverava da bi se videlo da li je donelo očekivano poboljšanje. Ako se eksperiment pokaže uspešnim, sledi završna akcija, metodološka standardizacija. Njome se obezbeđuje da se nove, tek uvedene metode, stalno upotrebljavaju, što omogućava trajno poboljšanje.

U prvim fazama primene točka, funkcija check se obavljala tako što su kontrolori proveravali rezultate rada radnika. Act se odnosila na korektivne akcije preduzete u slučaju pronađenih grešaka i defekata. Koncept PDCA je prema tome isprva bio zasnovan na podeli rada između supervizora, kontrolora i radnika.

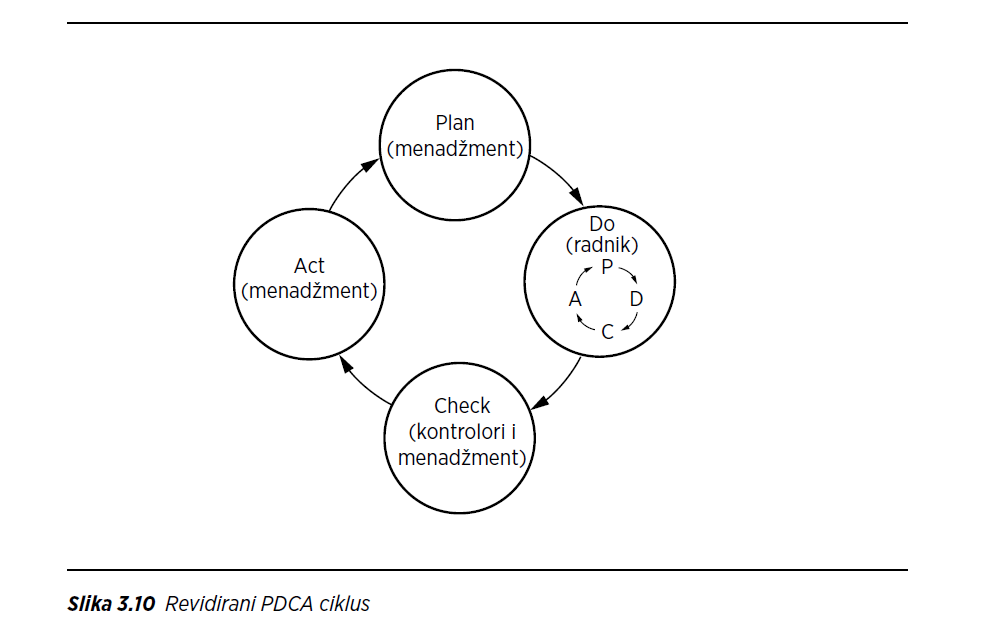

Koncept je primenjen u Japanu i brzo je uočeno da primena PDCA ciklusa po utvrđivanju neusaglašenosti nije dovoljna. Na osnovu tog uvida nastaje novi koncept PDCA, predstavljen na slici 3.10

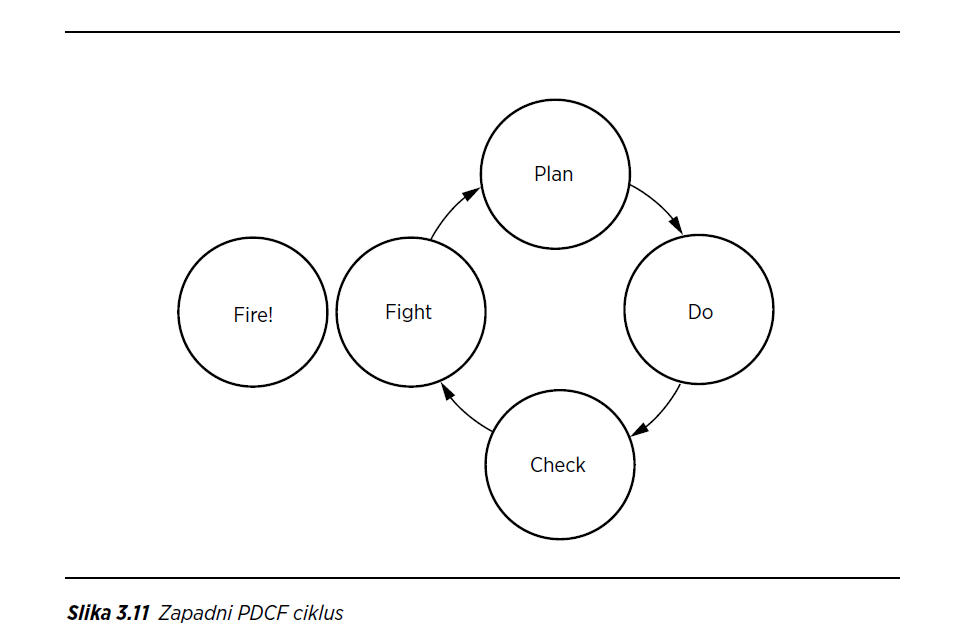

Rivalski odnosi između radnika i menadžmenta u Sjedinjenim Državama i Evropi su, nažalost, okamenili ove razlike u ulogama, stvorivši nešto što bi se moglo nazvati PDCF ciklusom (slika 3.11).

Na Zapadu se prečesto primenjuje „F“, ekstremni R kriterijum. Lako se poseže za prekim rešenjem, otpuštanjem (firing) radnika.

U revidiranoj verziji PDCA ciklusa, prikazanoj na slici 3.10, plan znači planiranje poboljšanja u postojećoj praksi, korišćenjem statističkih alata kao što su sedam QC alata – Pareto dijagrami, dijagrami uzroka i posledica (Ishikawa dijagrami), histogrami, kontrolni grafikoni, raspršeni dijagrami, grafici i kontrolne liste (ovi pojmovi su objašnjeni u dodatku E). Do označava primenu tog plana. Check se odnosi na utvrđivanje da li su postignuta željena poboljšanja. Act označava sprečavanje povratka na pređašnje stanje i institucionalizovanje poboljšanja kao nove prakse na kojoj se zasnivaju sledeća poboljšanja.

PDCA krug se mora okretati stalno, bez prestanka. Čim se poboljšanje ostvari, ono postaje standard koji inicira nove promene i predmet je novih planova za poboljšanja. Kaizen proces tako biva realizovan do maksimuma.

PDCA se, shodno tome, može shvatiti kao proces pomoću kojeg se uspostavljaju novi, bolji standardi. Dok većina zapadnih radnika standarde posmatra kao fiksne ciljeve, japanski PDCA praktičari ih vide kao početnu tačku za poboljšanje posla.

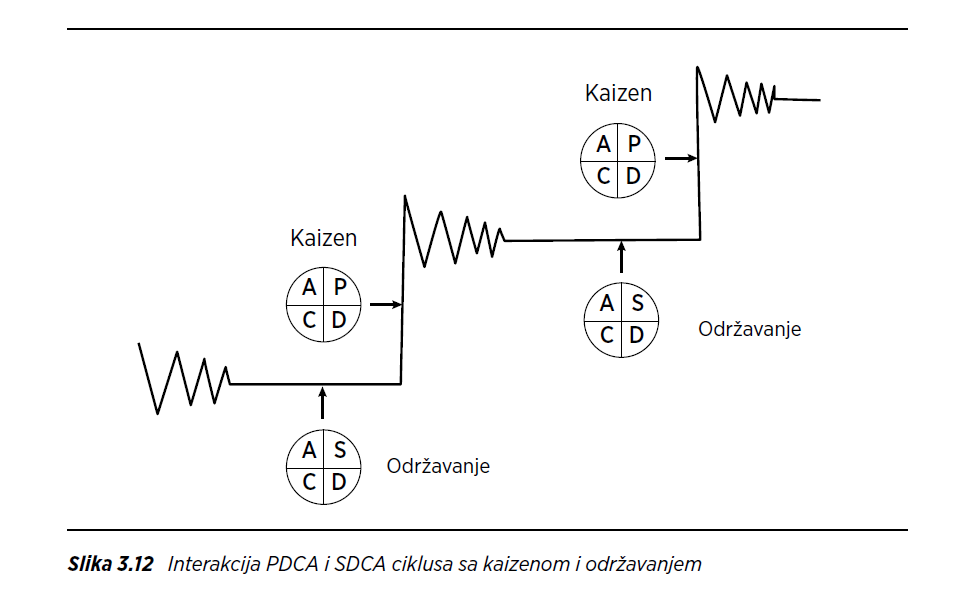

Spomenuto je početkom prvog poglavlja da menadžment u Japanu može biti razdvojen u dva segmenta, održavanje i poboljšanje. PDCA ciklus je esencijalni alat za ostvarenje poboljšanja i ovekovečenje koristi nastalih njihovom primenom. Esencijalno je da se pre PDCA ciklusa stabilizuju postojeći standardi.Proces stabilizacije se često naziva SDCA (Standardize, Do, Check, Act) ciklus. Iniciranje unapređenja postojećih standarda putem PDCA ciklusa je moguće tek nakon okončanja SDCA ciklusa. Menadžment mora da obezbedi da se SDCA i PDCA ciklusi odvijaju u nenarušenom skladu.

Svaki radni proces u početku poseduje visok stepen varijacija. Stabilizacija radnog procesa iziskuje ozbiljan i osmišljen napor. Na primer, proizvodna linija od koje se očekuje proizvodnja 100 jedinica na sat, proizvodi 95 jedinica ujutru i 90 posle podne. Ponekad proizvodi 105 jedinica na sat. Do različitih nivoa proizvodnje dolazi zbog nestabilnih uslova na proizvodnoj liniji. U ovoj fazi je važno stabilizovati proces tako da se proizvodnja po satu približi brojci od 100 jedinica.

To se postiže SDCA ciklusom (slika 3.12.). Tek kada je standard utvrđen, treba pristupiti sledećoj fazi, unapređivanju standarda putem PDCA ciklusa. SDCA ciklus se koristi za stabilizaciju i standardizaciju uslova, a PDCA za njihovo poboljšanje.

Grupa francuskih direktora je nedavno posetila japansku fabriku u kojoj su menadžeri i radnici uveliko koristili PDCA ciklus u TQC naporima. Gostujući direktori su čuli japanskog menadžera: „Kad god uvedemo novu meru, posmatramo njeno sprovođenje, proverimo rezultate, pronađemo i priznamo greške menadžmenta i u sledećem ciklusu pokušamo da radimo bolje“. Jedan posetilac je prokomentarisao: „Ali vi ste menadžer. Zašto bilo šta priznajete?“

Kaizen koncept znači da svako, bez obzira na titulu ili hijerarhijsku poziciju, mora otvoreno priznati svaku načinjenu grešku ili propust u načinu rada i sledeći put se više potruditi. Napredovanje nije moguće bez priznavanja grešaka.

Menadžeri i radnici se, okretanjem PDCA ciklusa, stalno suočavaju sa izazovom dostizanja novog nivoa poboljšanja. Yuzuru Itoh, direktor QC centra u kompaniji Matsuchita Electric, pokušao je jednom da objasni zašto članovi QC krugova stalno teže boljim dostignućima:

Za interesantno QC iskustvo imam da zahvalim zavarivačima u fabrici televizora. Svaki naš zavarivač je u proseku lemio 10 tačaka po delu, 400 delova na dan, što daje dnevni zbir od 4.000 lemljenja. Pretpostavimo da radnici rade 20 dana mesečno. To znači da obave 80.000 lemljenja mesečno. Jedan televizor u boji iziskuje oko 1.000 lemljenih veza. Danas se najveći deo lemljenja obavlja automatski, pa se od lemilaca očekuje da imaju veoma mali procenat grešaka, ne više od jedne greške na 500.000 do 1.000.000 veza. Posetioci naše fabrike televizora obično bivaju iznenađeni kada saznaju da radnici obavljaju tako monoton posao bez ozbiljnih grešaka. Razmislimo na čas o drugim monotonim radnjama, poput hodanja. Hodamo gotovo čitavog života ponavljajući iste pokrete. Hodanje je izuzetno monotona radnja, ali postoje ljudi koji se u toj disciplini takmiče na Olimpijskim igrama. Oni su svim srcem posvećeni sportskom cilju. Žele da hodaju brže nego iko pre njih. Njihovo razmišljanje je analogno našem pristupu kontroli kvaliteta u fabrici. Neki poslovi mogu biti veoma monotoni. Ipak, ako smo u stanju da radnicima pružimo osećaj misije i cilja, interesovaće se čak i za najmonotonije poslove.

Ovaj tekst je preuzet iz knjige "Kaizen", Masaaki Imaija. Masaaki Imai je najveći svetski ekspert za implementaciju kaizena, kao i osnivač Kaizen Instituta koji posluje u preko 60 zemalja sveta, a od 2015.godine i u Srbiji. Knjigu možete naručiti preko ovog linka.